Szybki i dynamiczny rozwój branży elektronicznej odmienił nie tylko życia konsumentów, oferując nowszy oraz coraz mniejszy sprzęt, ale również metody pracy specjalistów, którzy musieli dostosować się do wymagań rynku. Zmiany w świecie elektroniki możemy zauważyć przede wszystkim dzięki istnieniu coraz to bardziej rozbudowanych parków maszynowych, których właściciele oferują kontraktowy montaż elektroniki. Dzięki temu klienci zewnętrzni mogą skorzystać z w pełni zautomatyzowanych rozwiązań bez konieczności zakupu dedykowanych urządzeń.

Kontraktowy montaż elektroniki – dlaczego warto?

Kontraktowy montaż elektroniki, nazywany również EMS (Electronic Manufactoring Service) to usługa, która umożliwia producentom wszelkiego rodzaju sprzętu elektronicznego na outsourcingowe tworzenie modułów drukowanych, poszczególnych komponentów, a nawet całych urządzeń.

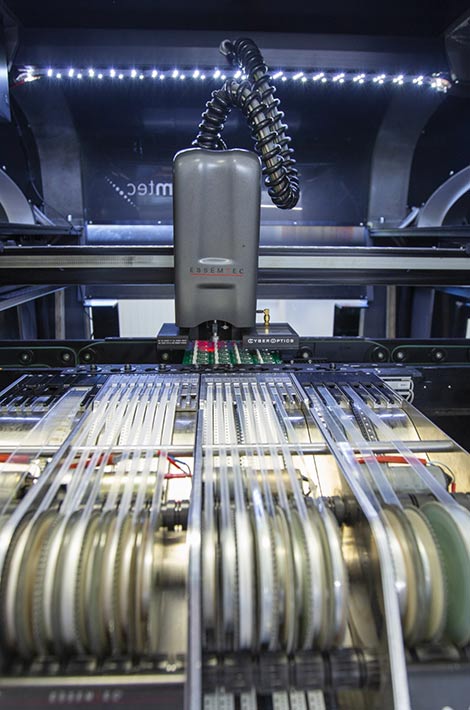

Nowoczesny park maszynowy pozwala klientom na korzystanie z najnowocześniejszych zdobyczy technologii, które umożliwiają realizację nawet najbardziej skomplikowanych zleceń.

Ogromną zaletą usługi montażu elektroniki jest również wsparcie na niemal każdym etapie – od wspólnego dopracowania projektu, przez zakup wszystkich najważniejszych komponentów aż po stworzenie prototypów, ostatecznych serii, organizacji logistyki, a nawet magazynowania.

Montaż układów elektronicznych – co warto wiedzieć?

W związku z ogromnym wzrostem popytu na sprzęt elektroniczny, zmieniają się również wymagania – oferowane przez producentów urządzenia podlegają coraz większej miniaturyzacji, która wymusiła wypracowanie nowych metod montażu.

THT

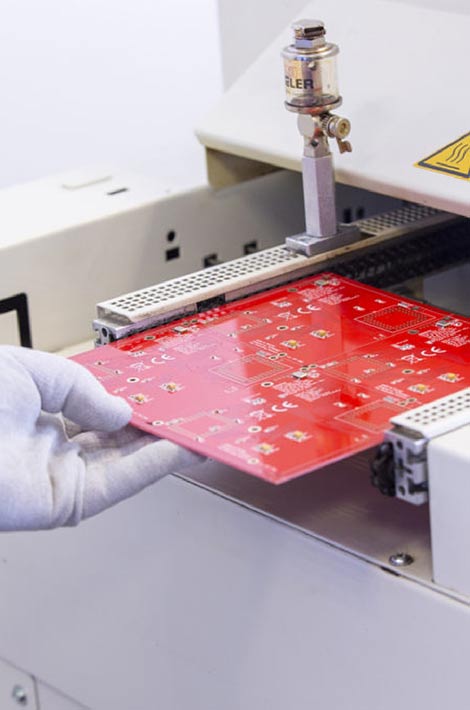

Wcześniej dużą popularnością cieszył się montaż przewlekany THT, czyli Through Hole Technology. Metoda ta stosowana jest podczas montażu różnego rodzaju komponentów na płytce drukowanej PCB. Cały proces polega na przewlekaniu specjalnych wyprowadzeń, zwanych powszechnie nóżkami, przez dedykowane otwory. Następnie wystające po drugiej stronie nóżki są docinane, a całość jest lutowana. Jeśli chodzi o sam proces lutowania, zazwyczaj jest on przeprowadzany półautomatycznie. Aby go przyspieszyć, często korzysta się ze specjalnych pól, najczęściej wykonanych z miedzi pokrytej cyną, które nie tylko ułatwiają lutowanie, ale również wskazują ścieżki na płytce PCB. Do popularnych rozwiązań należy także montaż na fali, który polega na wytwarzaniu przez maszynę fali cyny pod przesuwającą się płytką. Alternatywą dla tej metody jest lutowanie natryskowe, podczas którego płytka umieszczana jest pod specjalnymi dyszami, które wystrzeliwują roztopioną cynę.

W naszym parku maszynowym znajduje się dedykowany robot lutujący, stosowany przy metodzie przewlekanej, który minimalizuje ryzyko popełnienia błędu.

SMT

Ze względu na wspomniany już wymóg miniaturyzacji, znacznie częściej stosowana jest metoda SMT (Surface Mount Technology), zwana powszechnie metodą powierzchniową. W przypadku usługi montażu elektroniki metodą SMT wykorzystywane są najnowocześniejsze maszyny, które nie tylko gwarantują pełną precyzję, ale również dużą oszczędność czasu. Sama metoda polega na umieszczeniu komponentów na płytce PCB – przed lutowaniem elementów SMT płytka pokrywana jest pastą lutowniczą. Następnie elementy SMD są lutowane bezpośrednio na powierzchni płytki w przeznaczonym do tego celu piecu – bez konieczności przewlekania, jak ma to miejsce w przypadku metody THT.

Ogromną zaletą tej metody jest przede wszystkim możliwość tworzenia coraz to mniejszych urządzeń – komponenty zlutowane na powierzchni płytki zajmują znacznie mniej miejsca. Jeśli jesteś zainteresowany lutowaniem elementów SMT, warto pamiętać o konieczności inwestycji w park maszynowy lub zatrudnieniu firmy EMS.

Lutowanie ołowiowe i bezołowiowe

Obecnie ze względu na obowiązujące przepisy oraz standardy coraz częściej odchodzi się od popularnego niegdyś lutowania ołowiowego. Choć metoda ta charakteryzowała się małym kosztem i stosunkowo niskim poziomem skomplikowania, standardem stało się lutowanie bezołowiowe.

Sam lut ołowiowy składa się z ołowiu oraz cyny, które są wyjątkowo niebezpieczne i szkodliwe dla ludzi. W związku z tym zaczęto rezygnować z tej metody. Natomiast stosowane obecnie luty bezołowiowe najczęściej w swoim składzie łączą miedź, cynę, srebro czy nikiel, dzięki czemu gwarantują nie tylko wysoką jakość, ale są również bezpieczna dla człowieka i środowiska naturalnego.

Nowoczesne maszyny lutownicze

W naszej firmie korzystamy z nowoczesnych robotów lutujących, które nie tylko zapewniają znaczną oszczędność czasu, ale niemal całkowicie eliminują ryzyko popełniania błędu. Natomiast park maszynowy został wyposażony w aż trzy linie produkcyjne – jedna z nich dedykowana jest wyłącznie produkcji prototypów – dzięki czemu poradzimy sobie zarówno z mniejszymi, jak i bardziej skomplikowanymi zleceniami. Zastosowaliśmy również system kontroli optycznej (AOI), który dba o najwyższą jakość produkcji – maszyna nie tylko wychwytuje, ale także kategoryzuje błędy, pozwalając klientom uniknąć dodatkowych kosztów związanych z wadliwością produktu.