Montaż elektroniki SMD (Surface-Mount Device) to jedno z zadań wykonywanych przy produkcji sprzętu elektronicznego. Odpowiednie narzędzia i sprzęt są niezbędne do zapewnienia wysokiej jakości i efektywności tego procesu. Dzisiaj przybliżymy, jakie narzędzia i urządzenia są fundamentem dla każdego, kto zajmuje się montażem SMD. Omówimy wszystkie najważniejsze elementy wyposażenia, począwszy od specjalistycznych maszyn Pick-and-Place, przez stacje lutownicze i piece reflo, aż po systemy inspekcyjne i narzędzia manualne.

Specjalistyczne maszyny Pick-and-Place

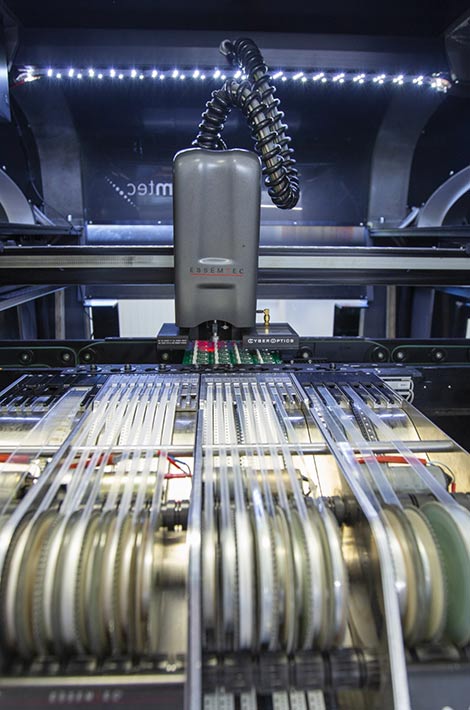

W procesie montażu SMD maszyny Pick-and-Place odgrywają kluczową rolę. Te zautomatyzowane systemy są zaprogramowane do szybkiego i precyzyjnego przenoszenia oraz umieszczania miniaturowych komponentów na płycie SMD. Działają poprzez wykorzystanie kombinacji zaawansowanych systemów wizyjnych do identyfikacji komponentów i dokładnych manipulatorów do ich przenoszenia. Są to maszyny niezbędne do utrzymania wysokiej wydajności oraz zapewnienia jakości w produkcji elektroniki na dużą skalę. Dzięki nim montaż płytki SMD staje się szybszy, redukując tym samym czas produkcji i jej koszty.

Stacje lutownicze i piece reflo

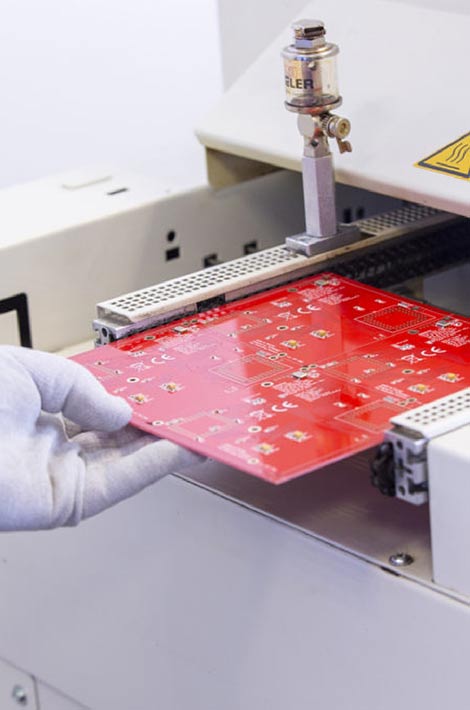

Stacje lutownicze i piece reflo są fundamentem technologii montażu SMD, umożliwiając efektywne połączenie komponentów z płytą SMD. Stacje lutownicze służą do precyzyjnego aplikowania pasty lutowniczej, która jest niezbędna dla tworzenia solidnych połączeń elektrycznych. Piece reflo, wykorzystujące kontrolowany proces ogrzewania, umożliwiają stopienie pasty lutowniczej i utworzenie trwałych połączeń między elementami a płytą. Proces ten, znany jako lutowanie w reflow, jest kluczowy dla zachowania integralności połączeń w skomplikowanych układach elektronicznych. Urządzenia te zapewniają jednolite i powtarzalne wyniki, co jest kluczowe dla masowej produkcji.

Proces montażu pod kontrolą – systemy inspekcyjne

Systemy inspekcyjne w procesie montażu SMD służą do zapewnienia najwyższej precyzji produkcji. Wykorzystujemy je do analizy i oceny jakości montażu płytki SMD. Systemy te mogą wykrywać wszelkie anomalie, takie jak niewłaściwie zamontowane komponenty, niewystarczające ilości pasty lutowniczej, czy też zimne luty. Dzięki temu możliwa jest szybka interwencja i korekta, co znacząco podnosi ogólną jakość produkcji i minimalizuje ryzyko wypuszczenia z fabryki wadliwych produktów.

Narzędzia manualne w montażu powierzchniowym SMD

Narzędzia manualne pełnią niezastąpioną rolę w dostosowywaniu i finalizowaniu montażu. Szczypce, pincety, lupki i inne narzędzia do poprawek umożliwiają inżynierom i technikom wykonanie precyzyjnych korekt, które są często konieczne w prototypach i krótkich seriach produktów. Te narzędzia manualne zapewniają elastyczność oraz możliwość dostosowania w procesie montażu powierzchniowego SMD, gdzie precyzja i jakość są niezbędne. Umożliwiają dokonywanie subtelnych korekt, które mogą być trudne do osiągnięcia przy użytkowaniu wyłącznie systemów zautomatyzowanych.

Oprogramowanie do projektowania i symulacji

Zaawansowane oprogramowanie do projektowania i symulacji jest nieodłącznym elementem nowoczesnego montażu SMD. Umożliwia precyzyjne planowanie układu komponentów na płycie SMD, poprzez symulowanie procesów termicznych oraz przepływów prądów, co jest kluczowe dla optymalizacji i efektywności produkcji. Dzięki temu inżynierowie mogą odpowiednio wcześnie identyfikować potencjalne problemy, takie jak przegrzewanie się komponentów czy zakłócenia sygnałów, co znacząco skraca czas rozwoju produktu i zwiększa jego niezawodność. Oprogramowanie to jest niezbędne, aby jeszcze przed rozpoczęciem fizycznego procesu montażu mieć pewność, że projekt będzie spełniał wszystkie wymogi techniczne.

Oczyszczanie płytek po montażu

Oczyszczanie płyt po montażu powierzchniowym SMD jest kluczowym etapem, który zapewnia wysoką niezawodność i wydajność gotowych urządzeń. Proces ten prowadzi do usunięcia wszelkich pozostałości pasty lutowniczej, fluksu oraz innych zanieczyszczeń, które mogłyby wpłynąć negatywnie na działanie urządzenia. Wykorzystuje się do tego specjalistyczne urządzenia myjące, pracujące w oparciu o ultradźwięki lub dedykowane roztwory chemiczne. Dzięki temu elektronika SMD nie tylko wygląda estetycznie, ale przede wszystkim jest wolna od potencjalnych źródeł awarii, takich jak niedociągnięcia izolacyjne czy korozja.

Pakowanie i magazynowanie komponentów SMD

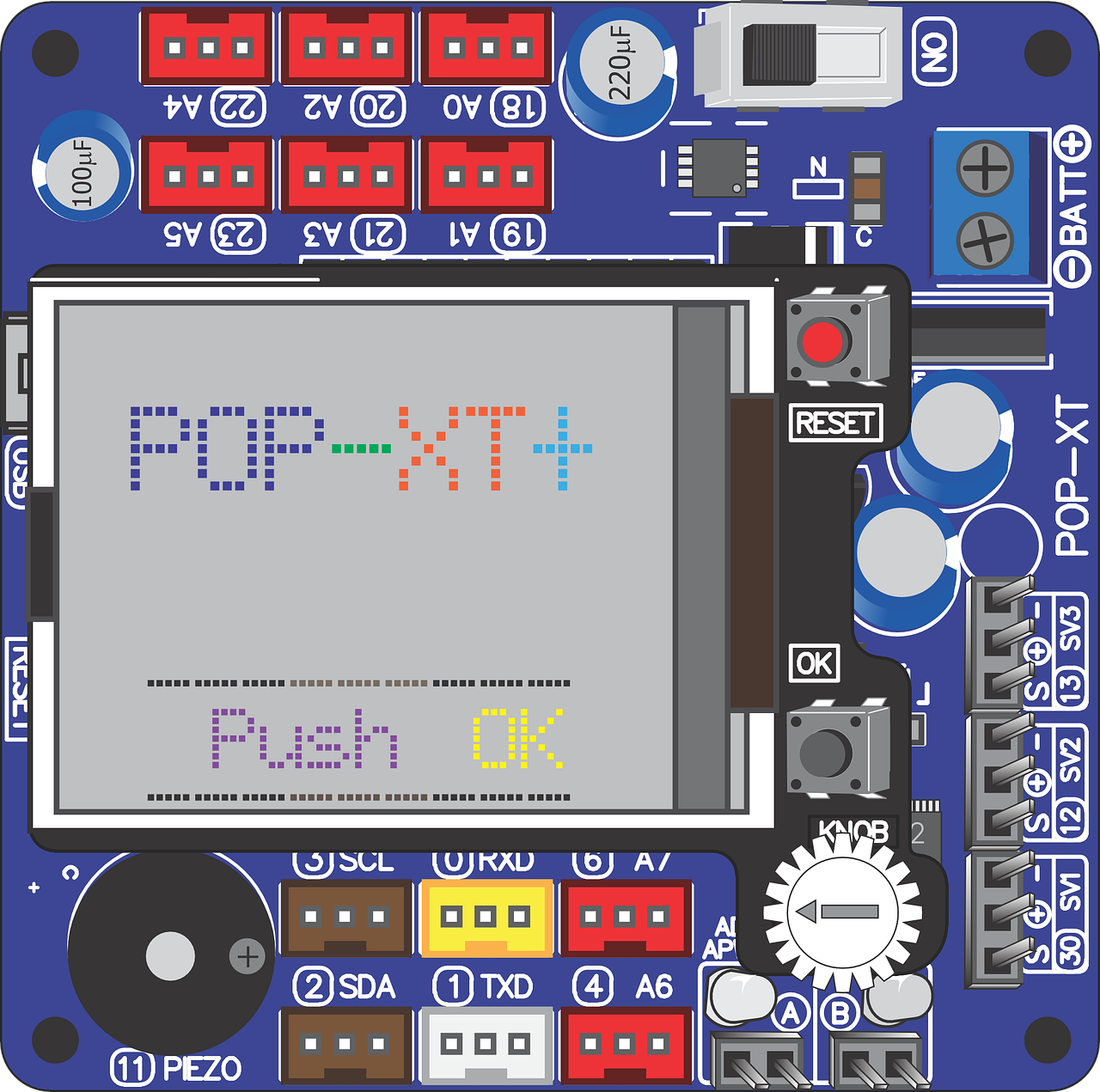

Pakowanie i magazynowanie komponentów SMD to procesy wymagające szczególnej uwagi, aby zapobiec ich uszkodzeniu przed montażem powierzchniowym SMD. Delikatne komponenty SMD są bardzo podatne na uszkodzenia mechaniczne oraz wpływ wilgoci, dlatego stosuje się specjalne opakowania antystatyczne oraz pojemniki gwarantujące kontrolowane środowisko, takie jak pojemniki z osuszaczami. Metody te zapewniają, że delikatne komponenty, takie jak mikroprocesory czy kondensatory, pozostają nienaruszone aż do momentu ich użycia w procesie montażu płytki SMD, co jest kluczowe dla zachowania wysokiej jakości i niezawodności finalnych produktów.

Znaczenie środowiska ESD w montażu SMD

Kontrolowane środowisko ESD (Electrostatic Discharge) jest niezbędne podczas montażu elektroniki SMD, dla zabezpieczenia delikatnych komponentów przed uszkodzeniami spowodowanymi przez wyładowania elektrostatyczne. Stosowanie mat antystatycznych, bransoletek uziemiających, odzieży ochronnej oraz specjalnych pojemników na komponenty to standardowe praktyki, które minimalizują ryzyko uszkodzeń ESD. Środki zapobiegawcze są kluczowe dla utrzymania integralności komponentów elektroniki SMD przez cały proces produkcji, od magazynowania po sam montaż, co przekłada się na wyższą jakość i niezawodność produktu końcowego.

Wysokiej jakości montaż elektroniki SMD wymaga nie tylko umiejętności i wiedzy technicznej, ale również dostępu do odpowiedniego zestawu narzędzi i sprzętu. Od maszyn Pick-and-Place, przez procesy czyszczenia i pakowania komponentów, aż po zapewnienie bezpieczeństwa ESD – każdy aspekt ma kluczowe znaczenie dla sukcesu produkcji. Dzięki zastosowaniu zaawansowanego sprzętu i przestrzeganiu najlepszych praktyk, możliwe jest osiągnięcie nie tylko efektywności, ale również niezawodności i długowieczności produkowanych urządzeń elektronicznych.